中国某著名纺织企业SAP PLM一期项目案例

项目基本情况概述

中国某著名纺织企业(以下简称纺机集团)是以纺机装备为主业的集团企业,产品覆盖纺纱、织造、染整、化纤、非织造、纺机专件等纺织装备各个环节,产业链条完整,位居世界前列。公司立足契合客户需求,持续科技投入,创新服务模式,以助力客户打造“智能纺织工厂”为着力点,向市场提供成套化的纺机装备和全流程的优质服务,始终保持了业内的良好市场形象。纺纱机械技术与规模居中国第一,世界知名。

纺机集团拥有分布全球的研发中心和生产制造基地,国内建立了基于总部和企业的两级研发体系。纺机产品具有系列化设计、按订单选配、跨企业协同、现场安装调试、远程运维等关键业务特点。特别是随着国际贸易保护主义抬头、中国推进“一带一路”国家战略、两化深度融合、“互联网+”和“智能+”等一系列外部因素变化,迫切需要整合提升中纺机集团研发资源,实现产品技术研发的创新转变,始终引领行业技术发展。

面对集团打造“世界一流纺机企业”的战略诉求,为实现集团业务研发管理的集中管控,推进集团整体研发信息化平台的建设刻不容缓。对此,纺机集团选择了与上海脉恩信息科技有限公司(脉恩科技)携手合作,基于全球领先的SAP PLM产品平台(Product Lifecycle Management,产品全生命周期管理),打造中纺机集团新一代集团级的研发设计管理平台。

项目总体概述

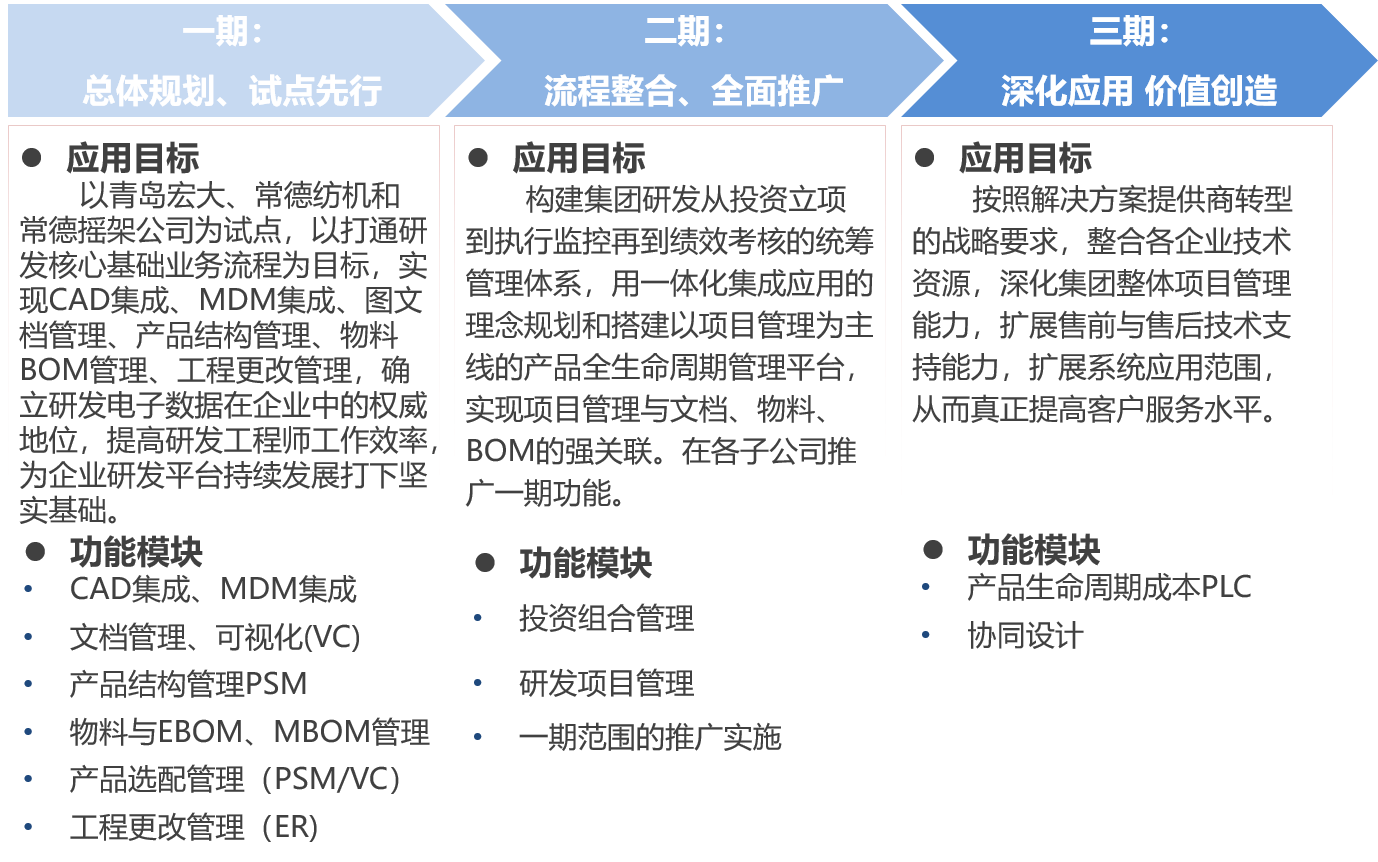

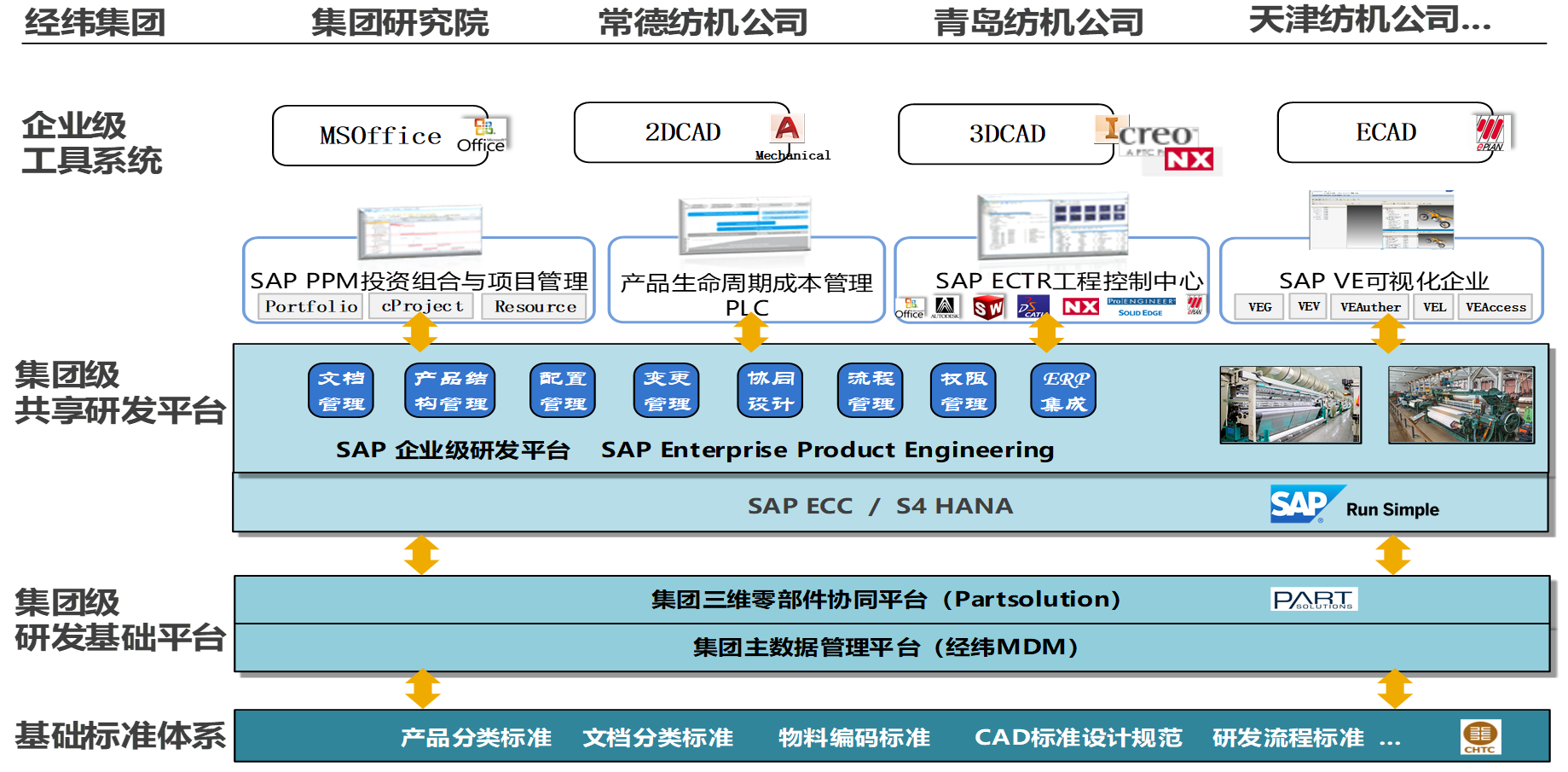

在“SAP核心业务流程一体化”思想的指导下,纺机集团携手脉恩科技,结合各自的实际业务积累和扎实的信息化应用基础,共同设计了纺机集团新一代研发设计系统总体业务方案。方案在流程、数据、标准、工具、系统多个层面综合谋划,落地IPD(集成产品开发管理流程)理念实现基于产品系列化、模块化、全选配的创新型产品技术管理体系。项目实施遵循“总体规划、分步实施、试点先行、逐步推广”的原则,规划三期,采用Global ASAP的实施方法论有序推进。

PLM一期项目以纺机集团所属青岛和常德三家子公司为试点,规划实施SAP PLM解决方案,形成纺机集团研发管理样板,实现设计制造一体化集成:通过集团物料编码的研发落地,建立共享的机械和电气研发通用资源库,打通集团研发到生产的核心数据链,深度集成CREO/EPLAN等机电设计工具,实现基于超级BOM的订单选配等等。

重点解决方案说明

1. 集团统一的产品数据共享平台

l 业务管理现状

ü 各企业独立的平台支持各自的研发信息化应用,集团有统一的技术规范与标准,各企业信息化平台落地时调整适用

ü 研发数据集成度不够、应用水平层次不齐、业务模型各不相同

ü 产品研发数据无法做跨企业协同,集团成套设备的统一性不好保证

l 实施后的改善与提升

ü 由各家分散管理到集团集中统一管理,构建集团级研、产、供、销、财一体化管理平台

ü 由各自应用到数据共享,减少产品设计中的重复性工作提高产品开发效率、降低研制成本

ü 由各自为战到业务协同,为未来集团级协同研发奠定基础

2. 集团通用资源库管理

l 业务管理现状

ü 电气部件库管理:青岛等未使用专业电气设计工具的企业线下任为管理;榆次使用EPLAN有企业集中的电气部件库;新技术使用EPLAN个人设计工具中建立部件库使用

ü 机械通用资源模型管理:常德等二维设计为主企业只进行通用资源编码管理;榆次、青岛等三维设计为主企业各自PLM系统建设内部的通用资源模型库管理。

l 实施后的改善与提升

ü 由各家分散管理到集团集中统一管理,集团通用资源总体管理与维护成本降低;

ü 由各自编码与建模规范到集团统一的编码与建模标准,管理的专业性更强、数据的规范性更好;

ü 由自建自用到集团统建共享应用,成套产品的统一性更好保障,电气件的品牌指定等管理措施更容易落地。

3. 设计工具集成方案

l 业务管理现状

ü 各企业设计工具及版本多样,通用资源共享困难。常德、宜昌等二维设计为主,榆次、青岛、沈阳等三维设计为主

ü 研发管理系统多样,应用水平不一。郑州、常德、宜昌等实现设计工具与PDM集成,可以自动生成产品结构树;榆次、青岛、沈阳等 部分集成需手工搭建产品结构树进行电子图纸归档;新技术、天津等没有使用PDM系统

l 实施后的改善与提升

ü 由分散到集中,便于落实统一的模板与规范,使企业核心智力资产形成知识库

ü 由事后归档到在线协同,设计过程中的适时检入大大增强了产品设计数据的实时分享能力

ü 由手动到自动,可以使设计师手工归档电子图文档的时间转移到研发创新上,提高研发效率

4. 设计与工艺协同

l 业务管理现状

ü 工艺参与了设计方案评审,但设计数据的取得滞后

ü 工艺在设计图纸发布环节进行工艺审查,工艺意见反馈后进行设计调整,然后重新发起发布流程

ü 工艺工作基本在设计图纸及EBOM发布后才开始,产品设计与生产数据准备的周期较长

l 实施后的改善与提升

ü 由设计完归档到在线设计,通过模型成熟度属性标识,促进数据共享;

ü 由串行工作到并行工作,通过设计过程中的工艺反馈及设计一定成熟度后的工艺先行等压缩产品设计与生产数据准备周期

实施方案的效果与价值

项目实施过程中,项目组充分考虑了试点企业的业务现状,从不同产品的特点入手,瞄准业务痛点难点,结合SAP PLM的行业最佳实践,详细分析两者差异,在集团统一业务蓝图的基础上,满足各子企业差异化需求。项目于2018年7月10日启动,历经6个月的艰苦实施,2019年1月初,试点单位纺机集团青岛子公司顺利上线;2019年2月,试点单位常德纺机、常德摇架顺利上线。截至目前,青岛子公司SAP PLM系统通用资源导入超过90%,对3个产品系列进行了重新设计,7个核心产品数据进入到SAP PLM系统,研发设计全面转入平台化管理;常德纺机、常德摇架设计人员已全面切换到SAP PLM系统,历史产品数据均全部导入,在系统支持下,建立了基于选配条件的超级BOM,并在3月份销售订单排产中实现订单超级BOM模式的应用,极大的提升了工作效率。

Ø 设计工具与设计数据管理一体化

实现设计工具平台统筹管理,三维、二维设计工具与PLM 管理平台无缝集成。

Ø 核心业务数据打通业务主线

实现从产品规划开始、产品设计评审、产品设计

BOM 输出到最后销售售后,全链条的核心数据BOP、BOD、EBOM、PBOM、MBOM、装箱BOM、OBOM 打通。

Ø 设计工艺管理一体化

实现工艺基于设计BOM 或文档BOM 及可选配定义,高效率生成可持续完善的超级BOM 结构。